wissen.de Artikel

Der Porsche im Supercomputer

Wer mit dem Auto durch starken Regen, die Waschanlage oder eine tiefe Pfütze fährt, für den ist es eine Selbstverständlichkeit: Im Fahrzeug bleibt es schön trocken. Allerdings: Damit das so selbstverständlich ist, haben die Hersteller bei der Entwicklung eines Fahrzeugmodells einen großen Aufwand betrieben. Dichtungen an Türen und Fenstern müssen entsprechend ausgelegt sein. Abdeckungen am Unterboden und Motorraum müssen so gestaltet und befestigt sein, dass sie sich nicht verformen oder lösen. Und dann gibt es da noch die Klimaanlage, die zwangsläufig Lufteinlässe braucht. Auch diese Öffnungen gilt es so zu gestalten, dass kein Wasser eindringen kann. Die Fahrzeughersteller fassen all diese Anforderungen unter dem Begriff „Wassermanagement“ zusammen.

„Das Wassermanagement war lange Zeit stark auf reale Tests angewiesen“, berichtet Monika Wierse. „Das änderte sich bei uns erst in den letzten Jahren dank geeigneter Simulationen.“ Die Mathematikerin leitet bei Porsche den Bereich Methoden & Model-based System Engineering. In dieser Funktion ist sie maßgeblich daran beteiligt, dass sich Fragestellungen wie beim Wassermanagement bereits mittels Computer an digitalen Modellen bearbeiten lassen – ohne dass ein echter Tropfen Regen fällt.

Detailtreues Abbild des Wagens

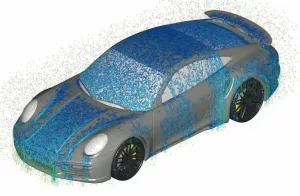

Das Modell im Rechner stellt dazu ein detailgetreues Abbild des realen Fahrzeugs dar. Nur im Innenraum kann man sich einiges sparen, zum Beispiel die Sitze. In den Simulationen wird das Modell dann virtuell berieselt oder einem starken Regen ausgesetzt. Es muss durch Wasser fahren, das bis zu einem halben Meter tief ist. Es fährt schnell durch den Regen, um zu sehen, wie sich die auftreffenden Wassertropfen entlang der Karosserie nach hinten bewegen. All das ist nur ein Teil der wasserbezogenen Fragestellungen, die die Engineering-Teams bei Porsche mit Simulationen bearbeiten.

Selbst die Vorlackierung in der Produktion, bei der die Karosserien komplett durch riesige Tauchbäder geführt werden, lässt sich simulieren. Denn die Schutzschichten, die es dabei auf die Karosserie aufzutragen gilt, liegen als wässrige Lösung vor. Nur die Absicht ist eine andere. Während Regenwasser später nicht ins Fahrzeug eindringen soll, ist es in den Tauchbädern genau umgekehrt: Da soll die Beschichtung selbst in die letzten Winkel der Karosserie gelangen.

„Das Wassermanagement ist so rechenintensiv, dass Porsche es nicht auf den eigenen Systemen simulieren kann“, stellt Wierse fest. Es wäre schlichtweg unwirtschaftlich für das Unternehmen, so gewaltige Rechenkapazitäten vorzuhalten. „Vielmehr greifen wir dafür auf die Systeme des HLRS zu“, sagt die Porsche-Bereichsleiterin. Der Stuttgarter Automobilbauer gehört zu den Unternehmen der ersten Stunde, die am HLRS bereits seit Mitte der 1990er-Jahre Simulationen rechnen lassen. Insgesamt stehen industrielle Nutzer für rund zehn Prozent der Rechnerauslastung am HLRS. Waren es 2017 noch 25 Unternehmen im Jahr, so stieg die Zahl bis 2021 auf 61.

Vorteile für alle Beteiligten

Nicht nur die Unternehmen, sondern auch das HLRS profitiert von diesen Kooperationen zwischen der akademischen und der industriellen Welt. Denn es kann so seine Expertise im Bereich des Höchstleistungsrechnens weiterentwickeln, um dieses auf rechnergesteuerte Ingenieurprobleme der realen Welt anzuwenden.

Die Automobilindustrie gehört zum maßgeblichen Nutzerkreis des HLRS. Prototypen sind bei der Entwicklung eines neuen Fahrzeugmodells ein probates Mittel, um sich frühzeitig ein möglichst realistisches Bild zu machen. Früher war es unvermeidlich, zahlreiche physische Prototypen eines neuen Fahrzeugs zu bauen, bevor die Produktion anlief. Doch so ein Prototyp lässt sich erst bauen, wenn seine Einzelkomponenten bereits weitreichend spezifiziert sind und ebenfalls prototypisch vorliegen. Deshalb sind physische Prototypen immer erst spät verfügbar. Das ist teuer und langwierig. Treten dann noch grundlegende Probleme auf, macht das die Sache noch wesentlich aufwendiger.

„Wir haben im Unternehmen die strategische Vorgabe, mit möglichst wenigen physischen Prototypen zu entwickeln“, sagt Monika Wierse. „Als wir vor einigen Jahren unser erstes rein elektrisch angetriebenes Modell entwickelt haben, den Taycan, war dieser schon zigmal virtuell über die Nordschleife des Nürburgrings gefahren, bevor es einen realen Prototyp gab.“ So ließ sich zum Beispiel sehr früh beurteilen, wie der Kühlkreislauf für Hochvoltbatterie und Elektromotoren ausgelegt sein musste, um sämtlichen Fahranforderungen gerecht zu werden – auch extremen. Mit Simulationen lässt sich selbst für einander widersprechende Anforderungen die bestmögliche Lösung finden.

Aerodynamik, Akustik und Crash

Für einfachere Simulationen verfügt die Automobilbranche über eigene leistungsfähige Rechner. Doch eine Reihe von Aufgaben lässt sich nur mit Supercomputern bearbeiten, wie sie am HLRS stehen. Dazu gehören neben dem Wassermanagement auch Simulationen in den Bereichen Aerodynamik, Aeroakustik und Crash. Die Aerodynamik hat bekanntlich maßgeblichen Einfluss auf den Verbrauch, aber auch auf das Fahrverhalten und den Fahrkomfort. Bei der Aeroakustik geht es beispielsweise um die Frage, wie sich die Luftströmung bei geöffnetem Schiebedach im Innenraum des Fahrzeugs verändert. Und virtuelle Crashtests sind natürlich viel billiger als reale. „Bei solchen virtuellen Crashtests erreichen wir inzwischen eine Auflösung im Millimeterbereich und können damit zum Beispiel beurteilen, ob eine Klebenaht aufreißt oder ein Schweißpunkt hält“, verdeutlich Wierse die heutigen Möglichkeiten.

Für die Simulationen am HLRS ist zunächst ein virtuelles Modell eines Fahrzeugs nötig. Die Supercomputer funktionieren anders als ein gewöhnlicher PC oder ein typischer Rechnerverbund, wie er bei den Fahrzeugherstellern steht. Supercomputer arbeiten nicht sequenziell, sondern hochgradig parallel. So lassen sich viele Berechnungen gleichzeitig oder große Berechnungen durch Zerlegen in viele Bereiche schneller ausführen. Dafür ist ein Supercomputer mit Hunderttausenden von Prozessorkernen ausgestattet. Auch wenn der Vergleich etwas hinkt: Der Prozessor eines Smartphones oder PCs hat nur eine niedrige ein- bis zweistellige Zahl von Prozessorkernen.

Das virtuelle Modell muss daher für die Simulationen am HLRS in sinnvolle einzelne Bereiche zerlegt werden – und zwar so, dass diese Bereiche untereinander physikalisch relevante Größen austauschen: Größen wie Temperaturen, Kräfte, Verformungs- oder Schwingungseigenschaften. „Dieses Zerlegen des Modells ist notwendig, damit die Berechnungen möglichst effizient parallel ablaufen“, so Wierse.

Die Außenhülle besteht in einem solchen Modell aus einer großen Zahl von zweidimensionalen Flächen, die sich an die dreidimensionale Fahrzeugkontur anschmiegen. Typisch ist dafür eine Zahl in der Größenordnung von weit mehr als zehn Millionen Flächen. In das Modell fließen zudem die Daten der verwendeten Materialien ein. Bei diesen Daten handelt es sich sowohl um Materialeigenschaften wie Dichte oder Zugfestigkeit als auch um experimentell ermittelte Werte, zum Beispiel das Schwingungsverhalten einer bestimmten Baugruppe.

Perfekt angepasste Algorithmen

Es ist gar nicht so einfach, einem Supercomputer immer genau so viele Rechenaufgaben gleichzeitig parallel zu geben, dass der Gesamtverbund schneller Ergebnisse liefert, als mit konventioneller Technik möglich wäre. Die Voraussetzung dafür ist, dass die Algorithmen der Simulation perfekt auf dieses Rechenparadigma angepasst sind.

Sind all diese Vorarbeiten erfolgreich abgeschlossen, ist der Start der eigentlichen Berechnung ziemlich unspektakulär. Niemand von Porsche muss dazu vor Ort im HLRS sein. Vielmehr lässt sich die Berechnung per Mausklick von quasi jedem Rechner in der Entwicklungsabteilung des Fahrzeugherstellers starten. Nach Abschluss der Berechnung landen die Ergebnisse wieder auf dem Rechner in der Porsche-Entwicklungsabteilung. „Wir haben das nie so genannt, aber im IT-Alltag bezeichnet man das heute als Cloud Computing“, sagt Wierse. „Wir haben eine direkte und sichere Anbindung, der Datentransfer ist weitgehend automatisiert.“

5 Sekunden Regen, 2 Tage rechnen

Wie aufwendig solche Berechnungen am HLRS sind, verdeutlichen auch ein paar Zahlen, die für Simulationen im Rahmen von Porsches Wassermanagement charakteristisch sind. Die Simulation von starkem Regen für das komplette Fahrzeug erfolgte auf 256 Prozessorkernen. Es regnete in der Simulation nur für gut fünf Sekunden, trotzdem rechnete der Supercomputer dafür 53 Stunden lang. Das virtuelle Durchfahren einer 15 Zentimeter tiefen Wasserfläche mit einer Geschwindigkeit von 30 Kilometern pro Stunde erfolgte virtuell innerhalb von zwei Sekunden. 512 Prozessorkernen waren damit 105 Stunden beschäftigt.

Solche Zahlen, so ein Aufwand – das alles kann auch abschrecken. HLRS-Geschäftsführer Bastian Koller sagt: „Unternehmen, die erstmals mit dem Thema Höchstleistungsrechnen in Berührung kommen, fragen sich dann, ob sie die Ressourcen dafür haben, was das alles kostet, ob ihre Daten sicher sind und wie gut die Betreuung ist.“

Viele dieser Sorgen kann der Ingenieur entkräften. „Wenn unser Expertenteam mit einem interessierten Unternehmen ein Erstgespräch über die konkreten Möglichkeiten führt, dann hat es keinen Vertragsabschluss im Kopf.“ Vielmehr gehe es darum, das Problem möglichst so einzugrenzen, dass deutlich werde, welchen Beitrag das HLRS zur Lösung bieten könne. Das reicht bis hin zu der Frage, ob sich die möglicherweise bislang bereits genutzten Simulationsalgorithmen für die Supercomputer parallelisieren lassen. „Es gibt generell auch keine Mindestabnahmemengen an Rechenkapazität“, sagt Koller. „Abgerechnet wird nur das, was tatsächlich genutzt wurde.“

Beratung für Unternehmen

Um auch für den Mittelstand die Anfangshürden des Supercomputing zu senken, hat die Universität Stuttgart, zu der das HLRS organisatorisch gehört, gemeinsam mit dem Karlsruher Institut für Technologie (KIT) 2010 die SICOS BW gegründet. Das Unternehmen informiert bei einschlägigen Branchenveranstaltungen über das Höchstleistungsrechnen. Es berät mittelständische Unternehmen auch bei Förderprogrammen oder bringt die Protagonisten in Partnernetzwerken zusammen. So endet im Sommer 2023 das auf drei Jahre angelegte EU-geförderte Projekt „FF4EuroHPC“, an dem mehrere europäische Supercomputing-Zentren beteiligt sind. Koordiniert wird es vom HLRS. Folgeprojekte sind nicht ausgeschlossen. „In diesem Rahmen konnten mittelständische Unternehmen eine Förderung für ein einjähriges Business-Experiment beantragen, das sie dann zum Beispiel mit dem HLRS durchführten“, berichtet Koller. „Das ist sozusagen zum Reinschmecken in die Thematik.“

Das HLRS bietet zudem über das klassische Trainingsprogramm hinaus berufsbegleitende Weiterbildungen an, die sogenannte Supercomputing-Akademie. Zudem gibt es Solution Center unter dem Dach des HLRS: für die Automobilbranche, die Kreativwirtschaft und nun für die Medizintechnik. „In diesen Solution Centern wollen wir alle Beteiligten branchenspezifisch zusammenbringen – Anwenderunternehmen, die Forschung, Technologie- und Softwareanbieter“, sagt Koller. „Schließlich stehen alle Anwenderunternehmen vor ähnlichen Herausforderungen.“

Am längsten, nämlich seit 2010, existiert das Automotive Solution Center, das sich auf fünf Themenbereiche konzentriert: Fahrzeugantrieb, Fahrzeugstruktur, Fahrzeugphysik, Fahrzeugautomatisierung und -konnektivität sowie Numerik und Digitalisierung. „Über dieses Netzwerk kam es auch schon zur vorwettbewerblichen Zusammenarbeit in Projekten“, sagt Koller. Auch Industriepromotionen gibt es immer wieder. Knapp 50 Mitglieder gehören dem Solution Center an, darunter auch die Automobilhersteller Audi, BMW und Porsche.

Immer mehr Nutzer

Die Spanne der Unternehmen und Branchen, die bereits auf die HLRS-Systeme gesetzt haben, wächst. Da ist zum Beispiel der Luft- und Antriebstechnikspezialist, der unter anderem Ventilatoren für die Klimatechnik fertigt. Irgendwann reichten die eigenen Rechnerkapazitäten bei der Entwicklung nicht mehr aus, weil die Simulationen mit einer sehr hohen räumlichen Auflösung erfolgen mussten. Nur so lassen sich Druckschwankungen und Turbulenzen identifizieren, die das menschliche Ohr als Lärm wahrnimmt. Mit den HLRS-Systemen war das kein Problem.

Auch ein Ingenieurbüro, das im Bereich des Brandschutzes tätig ist, nutzte bereits die Stuttgarter Rechenkapazitäten. Sonderbauten wie Einkaufszentren lassen sich oft nicht so einfach mit den bauordnungsrechtlichen Vorschriften in Einklang bringen. Die alternative Bewertung des zu erwartenden Sicherheitsniveaus erfolgt dann durch Brandsimulationen, wobei man dazu die gesamte Dauer eines Brandes in sehr kleinen Zeitintervallen berechnen muss. Mit den eigenen Mitteln hätte das Ingenieurbüro für diese Simulation mehrere Wochen benötigt.

Auch der Aufzughersteller TK Elevator hat die Rechenkapazität des HLRS schon genutzt: für die Entwicklung eines völlig neuen Aufzugskonzeptes. Dazu simulierte das Unternehmen am HLRS maßgebliche Funktionen, um sich ein genaues Bild von Fahrgeräuschen und Vibrationen machen zu können. Das HLRS-Team ermöglichte zudem eine Virtual-Reality-Visualisierung des Aufzugs.

Weit mehr als nur Simulation

HLRS-Geschäftsführer Koller ist sich sicher, dass künftig noch sehr viel mehr Unternehmen auf Höchstleistungsrechner angewiesen sein werden. „Lange Zeit war Höchstleistungsrechnen gleichzusetzen mit Simulationen“, sagt Koller. „Das ändert sich aber seit einigen Jahren.“ Denn die Analyse von umfangreichen Daten – Stichwort: Big Data – und die Nutzung von Algorithmen mit Künstlicher Intelligenz können ebenfalls sehr rechenintensive Aufgaben zur Folge haben, zu denen Supercomputer ihren Beitrag leisten können. Das Höchstleistungsrechenzentrum Stuttgart hat darauf bereits reagiert und seine Systeme technisch entsprechend aufgerüstet – gerade auch für Unternehmen, die sich diese Themen nun erschließen.

Dieser Artikel ist Teil einer Sonderpublikation in Kooperation mit dem Höchstleistungsrechenzentrum Stuttgart (HLRS). Hier finden Sie das vollständige bild der wissenschaft extra zum Download.