wissen.de Artikel

Wie funktionieren 3D-Drucker?

Die Idee hinter den 3D-Druckern entstand Mitte der 1980er- Jahre. Damals erfand der Ingenieur Chuck Hull zum ersten Mal ein Gerät, mit dem Material nicht durch Bearbeitung verkleinert und geformt wurde, sondern nach und nach schichtweise aufgebaut und in dreidimensionaler Form produziert wurde. Man spricht dabei von additiver Fertigung - der Fertigung durch Hinzufügen, bei der nur ein Rohmaterial und ein virtuelles 3D-Modell nötig sind.

Wie funktioniert die additive Fertigung?

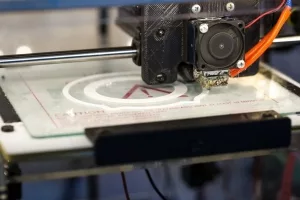

Die additive Fertigung beginnt zunächst, indem man einen Bauplan des gewünschten Objekts am Computer entwirft. Auf Grundlage dieses digitalen Entwurfs entsteht eine Datei, die an den 3D-Drucker übermittelt wird. Dieser nutzt den Plan, um danach sein Rohmaterial mit dem beweglichen Druckkopf gezielt abzugeben. Eine Grundvoraussetzung für das Rohmaterial ist dabei, dass es erhärtet, geschmolzen oder geklebt werden kann. Das passiert mit einem Laser, einer Heizdüse oder einem Klebstoff.

So wird beim klassischen 3D-Druck beispielsweise eine dünne Schicht aus Kunststoff-, Gips- oder Keramikpulver mithilfe eines Bindemittels verklebt. Darauf folgt eine neue Schicht Pulver, die ebenfalls verklebt wird – und so weiter. Dabei ist jede Schicht mit der darunterliegenden fest verbunden, damit das fertige Objekt später stabil ist. Das 3D-Druck-Verfahren punktet vor allem in Sachen Geschwindigkeit. Selbst komplexe und farbige Modelle lassen sich damit schnell fertigen. Ihre Oberfläche bleibt allerdings leicht rau.

Aus flüssig wird fest

Eine weiteren Methode des 3D-Drucks ist die sogenannte Stereolithografie. Bei diesem Verfahren ist das Ausgangsmaterial flüssig – zum Beispiel Wachs, Kunstharz oder flüssige Keramik. Diese Flüssigkeit wird für den Druckvorgang in ein Bad gefüllt. Dort härtet ein Laser das Material entsprechend der gewünschten Form schichtweise auf einer Trägerplatte.

Zu Beginn befindet sich diese knapp unterhalb der Oberfläche. Ist die erste Schicht vollendet, fährt die Platte ein kleines Stück nach unten. Über die bereits erhärtete Schicht fließt nun flüssiges Material – daraus entsteht die zweite Schicht. Dieser Prozess geht so lange weiter, bis das dreidimensionale Modell vollendet ist. Der größte Vorteil der Methode: Oberflächen werden damit besonders fein und glatt. Geräte und Materialien sind allerdings recht teuer.

Aus Pulver oder Filament

Ein weiteres Verfahren, das sogenannte „Selektive Laser Sintering“, funktioniert genau anders herum: Hier wird aus fest zunächst flüssig. Kunststoff, Quarz oder Metall kommen für die Fertigung als Pulver zum Einsatz. Eine dünne Schicht davon wird zunächst auf einer Plattform verteilt. Ein Laser schmilzt das Pulver nun genau dort, wo die erste Schicht des Modells entstehen soll. Anschließend muss diese trocknen und hart werden. Es folgt eine weitere Schicht Pulver – und der Prozess geht von vorne los.

Wie die Stereolithografie ist auch das Selektive Laser Sintering vergleichsweise kostspielig. Es lässt jedoch den Einsatz einer großen Vielfalt an Materialien zu und erlaubt die Fertigung komplexer und mechanisch belastbarer Modelle. Dafür muss man in Kauf nehmen, dass der Druck lange dauert und die Oberfläche der Modelle leicht rau bleibt.

Bei einem weiteren Verfahren - dem „Fused Deposition Modeling“ (FDM) - liegt das Rohmaterial in Form dünner Schnüre oder Drähte aus Kunststoff oder Wachs vor.Eine beheizte Düse verflüssigt dieses sogenannte Filament nun nach und nach und trägt ihn in Form von feinen Schnüren schichtweise auf einer Fläche auf. Nach dem Stapelprinzip entsteht so das gewünschte Objekt. Beliebt ist dieses Verfahren vor allem, weil es sehr kostengünstig ist. Der Nachteil: Die Methode ist weniger präzise als andere Verfahren – und sie dauert länger.

Schnelle Weiterentwicklung

Anfangs war nur die Stereolithografie möglich: Als Rohmaterial wurde dabei stets Plastik verwendet, um daraus zum Beispiel Prototypen für Autos oder Häuser herzustellen. Dank weiterer Forschung entstanden aber auch die anderen Verfahren und inzwischen kommen auch neue Materialien zum Einsatz wie Edelstahl, Titan oder Beton – und sogar mit organischem Material haben Forscher bereits gedruckt.

Dadurch wurden auch die Anwendungsgebiete der Technologie im Laufe der Zeit weitaus vielfältiger. Vor allem in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik sowie der Elektronikbranche gehört die additive Fertigung bereits zum Alltag. Insbesondere individuelle Einzelstücke und Kleinserien lassen sich mittels 3D-Druck inzwischen wirtschaftlicher produzieren als mit herkömmlichen Methoden. Der Vorteil: Statt in Fabriken und langen Fertigungsketten kann man mit Hilfe der Techniken die Objekte, die man gerade benötigt, schnell und kostengünstig herstellen.

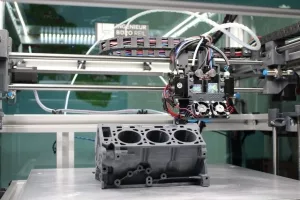

Einsatz in Industrie

Besonders effizient eignet sich die additive Fertigung zum Beispiel für Werkzeuge, Ersatzteile und sogar komplette Flugzeugteile. Diese werden meist in großen Mengen benötigt und können durch die 3D-Drucker schnell und serienmäßig hergestellt werden. Die Teile werden daraufhin unter anderem in Autos, Zügen, Flugzeugen oder Kraftwerken verbaut.

Der Technikkonzern Siemens produziert damit beispielsweise Kleinteile für Gasturbinen, die in Kraftwerken auf der ganzen Welt gebraucht werden. Das kann eine Zerstäuberdüse sein oder der Kopf für einen Gasbrenner, der den Brennstoff im Gemisch mit Luft verfeuert und auf diese Weise die Schaufelräder antreibt.

Statt wie üblich in mehreren Wochen stellt die 3D-Druck-Maschine kleine Teilen in nur 48 Stunden her. So können Teile, die etwa kurzfristig für eine Reparatur gebraucht werden, schnell geliefert werden – ohne, dass die Produkte massenweise gelagert werden müssen. Das spart Platz und Kosten. Hinzu kommt: Auch Veränderungen am Design sind einfach gemacht. Außerdem lassen sich bisher unmögliche Formen und Konstruktionen schaffen, zum Beispiel ineinander verschachtelte Hohlkörper oder doppelwandige Strukturen mit Wabenfüllung.

Auch kleine Glasobjekte möglich

Während es anfangs undenkbar war, Glasobjekte mit einem 3D-Druckverfahren herzustellen, ist Forschern inzwischen auch das gelungen. Forscher der Eidgenössischen Technischen Hochschule Zürich haben mit der Stereolithografie aus einem speziellen Acrylharz mithilfe von UV-Licht Schicht für Schicht ein kleines Glasobjekt gebaut. Dabei konnten sie sogar schichtweise verschiedene Glastypen bilden, indem dem Harz auch Stoffe wie Borat oder Phosphat beimengt wurde.

Einen so hergestellten Rohling haben die Forschenden anschließend bei zwei unterschiedlichen Temperaturen gebrannt: Bei 600 Grad Celsius, um das Polymergerüst zu verbrennen, und anschließend bei rund 1000 Grad Celsius, um die kleinen Objekte zu Glas zu verdichten. Beim Brennen schrumpften sie nochmal erheblich, wurden aber transparent und hart wie Fensterglas.

Noch größere Dimensionen

Während Glas bisher eher in kleinen Dimensionen hergestellt werden kann, entstehen Gebäudeteile wie Wände hingegen schon im großen Stil: Aus einer Paste von Bauschutt, schnell trocknendem Zement und einem speziellen Härtungsmittel, können riesige 3D-Drucker schichtweise verschiedene und stabile Bauteile herstellen.

In China entstand auf diese Weise bereits eine Luxusvilla, in Dubai das erste komplett aus dem Drucker gefertigte und tatsächlich genutzte Bürogebäude der Welt. Die Gebäude haben mehrere hundert Quadratmeter Fläche und entstanden trotzdem in nur wenigen Wochen. Lediglich eine geringe Zahl an Arbeiter setzten schließlich vor Ort die gedruckten Teilen zusammen.

In der Raumfahrt weckt die Technik noch größere Pläne für die Zukunft: So will zum Beispiel die Europäische Raumfahrtagentur ESA eine komplette Mondbasis mit einer Art 3D-Druckern bauen. Dafür wollen sie - anstatt Unmengen von Bauteilen durch den Weltraum zu transportieren - Gebäude vor Ort zum Beispiel aus dem lockeren Mondgestein drucken.

Nicht nur zum Bauen geeignet

Abseits von Bauprojekten werden 3D-Drucker auch in der Medizin angewendet. Beispielsweise eignet sich die Technik für die „Im-Ohr-Hörgeräte“. Der Vorteil: Mit der Druckertechnik kann schnell ein individuell an den Gehörgang angepasstes Gerät hergestellt werden.

Auch Standard ist mittlerweile zum Beispiel der Zahnersatz aus dem 3D-Drucker. Aber auch Prothesen für Hüftgelenke oder anderen Knochen aus additiver Fertigung entwickeln sich allmählich immer weiter. Denn auch sie können durch die Technik am Computer zunächst individuell entworfen und so an den Patienten angepasst werden.

Haut und Herz aus dem Drucker

Doch nicht nur Körper-Ersatzteile aus Metall oder Keramik könnten künftig per Druckverfahren entstehen. Wissenschaftler gehen noch einen Schritt weiter: Sie forschen bereits an 3D-Druck-ähnlichen Methoden, durch die lebende Zellen zu Geweben zusammengefügt weren können. So haben Forscher aus Zellen und Biomoleküle mit einem Spezialdrucker Schicht für Schicht Hautschichten nachgebildet, die tatsächlich an tierischer Haut anwachsen.

Mit weiteren Forschung könnten mit dem Verfahren möglicherweise in ein paar Jahrzehnten auch funktionsfähige Organe wie Nieren oder Herzen entstehen. Dadurch wären Patienten nicht mehr ausschließlich auf Organspenden angewiesen. Auch als Ersatz für Tierversuche bei Kosmetik- und Arzneimitteltests könnten sich die Organe aus dem 3D-Drucker eignen.

Und erste Fortschritte für die gedruckten Organe gibt es bereits. So konnte sogar ein vollständiges Herz mittels 3D-Druck erzeugt werden. Das Organ besteht komplett aus menschlichem Gewebe und verfügt über alle wichtigen Strukturen wie zum Beispiel Blutgefäße. Das Problem: Bisher ist das gedruckte Herz noch deutlich kleiner als das natürliche Vorbild – etwa so groß wie ein Hasenherz. Außerdem kann es noch nicht koordiniert pumpen, weil die Zellen dafür noch nicht ausreichend zusammenarbeiten.

Technologie mit Zukunft und Schattenseiten

Ob in der Technik, Industrie oder der Medizin – die Druckerverfahren zeigen einige Vorteile: Das Drucken in 3D spart Lagerhaltung, Transportkosten und reduziert Verpackungen. Außerdem kann damit jeder zum Produzenten werden und schon heute zu Hause Dinge herstellen, wie Dübel, Spielfiguren oder sogar Ersatzteile fürs Fahrrad.

Auch für die Umwelt könnten 3D-Drucker eine Chance bedeuten, da bei der Nutzung nur so viel Material benötigt wird, wie am Ende auch in dem Produkt vorhanden ist. So lassen sich Rohstoffe einsparen und außerdem können besonders leichte Teile beispielweise beim Flugzeugbau direkt am Flughafen hergestellt und so Treibstoff eingespart werden.

Doch die Fertigung hat auch ihre Schattenseite: Produkte, die in Zukunft so schnell und einfach hergestellt werden, nutzen wir vermutlich kürzer und werfen sie eher weg, da sie ja problemlos immer wieder neu „ausgedruckt“ werden können. So wird nicht nur mehr Material verbraucht, sondern auch mehr Müll produziert. Zudem bestehen die Rohmaterialien meistens noch aus Kunststoff und nicht etwa aus Holz, sodass noch mehr Plastik benötigt wird als bisher schon. Und auch der Energieverbrauch bei der Herstellung der Rohmaterialien und schließlich auch beim Druck spielen eine entscheidende Rolle.