wissen.de Artikel

Energie- und CO2-intensive Industrien: Überblick, Herausforderungen, Zukunftsaussichten

Ohne Energie und Energieträger kann kaum ein wirtschaftlicher Zweig bestehen – und die stete Suche nach neuen Energiequellen und weniger energieintensiven Produktionsmethoden kann die Wissenschaft enorm beflügeln.

Beides musste nicht zuletzt Europa schon vor Jahrhunderten feststellen: Seit dem Mittelalter wurden die kontinentalen Urwälder immer stärker gerodet. Hauptsächlich zur Herstellung von Brennholz – respektive Holzkohle. Mit Beginn der Industrialisierung wurde die bereits seit zirka 1500 bestehende, regionale Holzknappheit zu einer echten Notlage. Die schottischen Highlands etwa, einst stark bewaldet, waren zu einer baumlosen Berglandschaft gerodet worden.

In dieser Situation erkannte ein englischer Eisenfabrikant, dass es möglich war, die zur Stahlherstellung notwendige Holzkohle durch entgaste Steinkohle zu substituieren. Das Koks war erfunden und damit die damals einzige Möglichkeit, die Industrialisierung weiter zu betreiben, ohne Europa in eine baumlose Wüstenei zu verwandeln.

Heute steht die gesamte Welt vor einer ähnlichen Herausforderung: Unser Verbrauch von Energie oder wenigstens fossilen Energieträgern muss reduziert werden. Einerseits, weil die bisherige Herangehensweise maßgeblich für die menschgemachte Klimakrise verantwortlich ist. Andererseits, weil die Energiewende umso aufwendiger und kostspieliger wird, je mehr Verbräuche 1:1 durch regenerative Energiequellen substituiert werden müssen.

Neuerdings führt zudem der Ukrainekrieg anschaulich vor, wie dramatisch hoch die Kosten fossiler Energieträger sein können – und wie sehr es sich nicht zuletzt aus sicherheitspolitischer Sicht lohnt, sich davon unabhängiger zu machen.

Energieintensive Industrien stellen hierbei auch in Deutschland gleichsam einen Gipfel- wie Dreh- und Angelpunkt dar. Auf den folgenden Zeilen stellen wir sie nicht nur vor, sondern beschäftigen uns mit Fragen wie die nach ihren Zukunftsaussichten in einer Welt, die eigentlich möglichst wenig Energie verbrauchen möchte.

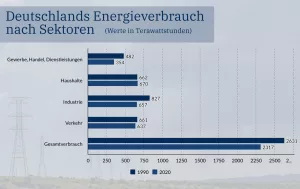

Der Energieverbrauch nach Sektoren im Überblick

Der wichtigste Maßstab, um den Energiebedarf einer Nation zu beziffern, ist die Unterscheidung der Sektoren. Sie stellen den größten Maßstab dar und gestatten so einen breiten Überblick.

Auffällig ist hierbei nicht zuletzt, wie stark der industrielle Energieverbrauch seit der Wiedervereinigung gesunken ist. Allerdings lässt sich dies nur teilweise mit energiesparenden Maßnahmen erklären. Vielmehr hat die Industrie generell etwas an Bedeutung verloren – hauptsächlich durch Outsourcing im Zuge der Globalisierung.

Dabei hat die Industrie in Deutschland jedoch nach wie vor eine große Bedeutung. Vor allem im Vergleich mit anderen europäischen Staaten zeigt sich dies.

Anteil der Industrie am jeweiligen Bruttoinlandsprodukt (BIP):

- Irland: 40,22 % (EU-Spitzenreiter)

- Deutschland: 30,70 %

- Polen: 29,30 %

- Italien: 23,90 %

- Belgien: 20,85 %

- Großbritannien: 17,70 %

- Frankreich: 16,78 %

Im Umkehrschluss bedeutet das nicht weniger, als dass Deutschland besonders große Anstrengungen unternehmen muss, um seinen industriellen Energieverbrauch zu reduzieren oder durch regenerative Energieträger zu substituieren – dabei gleichzeitig aber besonders behutsam vorgehen muss, um dieses wichtige Standbein seiner wirtschaftlichen Leistungsfähigkeit nicht zu gefährden.

Die Herausforderung: Je nach Branche sind nicht nur die insgesamten Energieverbräuche unterschiedlich aufgestellt. Es unterscheiden sich ferner die aus verfahrenstechnischen Gründen möglichen Energieträger sowie die prozentuale Nutzung dieser zur Energieerzeugung (etwa Strom und Wärme) oder für andere Anwendungen (beispielsweise als chemischer Grundstoff).

Chemische Erzeugnisse

Überblick und Zahlen

Deutschland besitzt eine leistungsfähige chemisch-pharmazeutische Industrie. Ihr Anteil am gesamten industriellen Energieverbrauch betrug 2020 29,3 Prozent – der Löwenanteil aller industriellen Verbräuche.

Auf Deutschlands gesamten Stromverbrauch bezogen benötigt die Gesamtheit dieser Branche gut ein Zehntel des gesamten Bedarfs: 2020 entfielen 10,5 Prozent des gesamten hierzulande verbrauchten Stromes (PDF-Doc) nur auf Chemie und Pharma.

Besondere Herausforderungen für die Branche

In vielen Branchen des verarbeitenden Gewerbes sind Energieträger mehr als nur ein Medium zur Bereitstellung von Strom und Wärme. Allerdings ist dieser Faktor in kaum einer anderen Branche so stark ausgeprägt wie bei der Herstellung und Verarbeitung von chemischen Erzeugnissen.

Ganz besonders betrifft das Erdgas. Zwar benötigt die Branche diesen fossilen Energieträger auch, um damit Strom und Wärme bereitzustellen – weshalb er für diese Bereiche substituierbar ist.

Dramatischer jedoch wirkt die prozessuale Nutzung. Erdgas wird also als Ausgangsmaterial für Stoffe verwendet, die wiederum für weitere Verwendungen wichtig sind:

- Ammoniak: Wird unter anderem zur Herstellung von Harnstoff, Stickstoffdünger, Salpetersäure, Sprengstoffen sowie einer Reihe von Kunststoffen und -harzen benötigt. Ammoniak ist deshalb einer der bedeutendsten Grundstoffe der Chemie.

- Wasserstoff: Er wird (bei konventionellen Verfahren) durch eine sogenannte Dampfreformierung aus Erdgas gewonnen. Wasserstoff ist ebenfalls ein bedeutender Grundstoff für die Herstellung von Stickstoffdünger, zudem Ammoniak, Methanol und weiterer Stoffe.

Insbesondere bei Ammoniak ist die prozessuale Verkettung dramatisch: Aus dem durch seine Kohlenstoffverbindungen sowieso chemisch sehr vielfältig nutzbaren Methan im Erdgas wird ein Stoff extrahiert, der für sich selbst wiederum ein unverzichtbarer Grundbaustein für zahlreiche weitere Produkte ist.

Daneben hat Erdgas bei der Verbrennung den Vorteil einer sofortigen Hitzeerzeugung, die zudem präzise einstellbar ist. Besonders letzteres ist in der chemischen Industrie wichtig, da die verschiedenen Prozesse selbst durch geringe Temperaturschwankungen stark beeinträchtigt werden können.

Zwar lassen sich für viele Prozesse alternative Herangehensweisen finden. Das Problem hieran ist jedoch der enorme Finanzbedarf – sowohl zur Errichtung neuer Anlagen als auch den Aufbau der dahinterstehenden Ketten alternativer Energieträger.

Projekte und Zukunftsaussichten

Chemie kann wandlungsfähig sein, das ist ihr enormer Vorteil in einer Welt, die eine möglichst rasche Dekarbonisierung anstrebt. Gleichsam existieren bereits heute einige chemische Produkte, die über die weitere Nutzung mehr CO2 einsparen, als bei ihrer Herstellung emittiert wird.

Das kurzfristig wichtigste Projekt besteht darin, Wasserstoff möglichst rasch über Elektrolyseverfahren aus (regenerativ hergestelltem) Strom erzeugen zu können. Da ein erheblicher Teil der Ammoniakproduktion darauf basiert, ließe sich somit eine bedeutende Notwendigkeit für die Verwendung fossiler Energieträger stark reduzieren.

Bis Mitte des Jahrhunderts lautet der Plan sogar, die gesamte chemische Industrie zu elektrifizieren. Sämtliche Prozesse, die jetzt noch auf fossilen Energieträgern beruhen (egal, wie diese verwendet werden), sollen bis dahin mit regenerativ erzeugtem Strom funktionieren. Die wichtigste Voraussetzung für einen Erfolg dieser äußerst tiefgreifenden Umwandlung (PDF-Doc) ist jedoch ein maximal günstiger grüner Strom.

Andernfalls könnten Teile der Industrie in Staaten mit günstigeren Stromkosten abwandern – wie es bei anderen Branchen bereits in der Vergangenheit der Fall war.

Metallerzeugung und -bearbeitung

Überblick und Zahlen

Was die Herstellung und Weiterverarbeitung von Metallen jeglicher Art anbelangt, so liegt diese Branche auf dem zweiten Platz des Energieverbrauchs. 21,9 Prozent betrug der Anteil anno 2020.

In dieser Branche konnte Deutschland sich – im Gegensatz zu den meisten europäischen Nachbarn – ein wichtiges wirtschaftliches Standbein bewahren. In vielen anderen EU-Nationen ist vor allem die metallerzeugende Branche durch die Globalisierung praktisch ausgestorben und insbesondere nach China und Indien abgewandert.

Deutschland indes konnte sich besonders auf dem Gebiet des Stahls in eine Nische bei der Herstellung besonders hochwertiger Spezialstähle zurückziehen – bislang erfolgreich: Deutschland ist der wichtigste Stahlhersteller der EU und immerhin der Nummer sieben der Weltrangliste.

Aus energetischer Hinsicht bedeutet dies jedoch eine enorme Herausforderung.

Besondere Herausforderungen für die Branche

Für eine energetische Betrachtung ist es beinahe gleich, auf welches Metall man blickt. Es stehen immer zwei Besonderheiten im Raum, die diese Branche so energieintensiv machen. Am besten lässt sich das am Beispiel der modernen Herstellung von Stahl verdeutlichen:

- Ganz gleich, ob das Metall aus umgebendem Gestein extrahiert oder aus Schrott recycelt werden muss, dafür sind enorme Schmelztemperaturen notwendig. Bei Eisen als wichtigstem Ausgangsstoff für Stahl liegen sie jenseits von 1.538°C. In der Praxis müssen jedoch die Schmelztemperaturen aller verwendeten Legierungsstoffe betrachtet werden. Bei Vanadium etwa, einem extrem wichtigen Legierungsmetall für rostträge Stähle, beträgt dieser Wert 1.910°C.

- Es müssen unerwünschte Stoffe aus dem Eisenmetall entfernt werden. Der wichtigste Grund, warum die Stahlherstellung erst auf Holzkohle und seit der Industrialisierung auf Koks vertraut, ist nicht nur die enorme Verbrennungshitze dieser Stoffe. Es ist ihre Eigenschaft, bei der Verbrennung Kohlenmonoxid abzugeben. Dieses bindet sich an den unerwünschten Sauerstoff des Eisenoxids und reduziert ihn – wodurch allerdings enorme Mengen Kohlenstoffdioxid anfallen.

Die Hitze ist dabei ein deutlich geringeres Problem. Bereits heute existieren unter anderem zum Einschmelzen von Stahlschrott riesige Öfen, die ihre Hitze aus Hochspannung beziehen, ohne einen anderen Brennstoff zu benötigen.

Zumindest für die industrielle Stahlherstellung besteht jedoch aktuell noch die Herausforderung, dass es keine wirtschaftlichen Anlagen gibt, die ohne Koks funktionieren. Allerdings befindet sich diese Thematik kurz vor der Lösung.

Projekte und Zukunftsaussichten

Grüne Metallproduktion ist der einzige Weg, um diese Branche mittelfristig in Deutschland und Europa zu halten. Der Gesamtenergieverbrauch lässt sich zwar kaum reduzieren – Metalle müssen nun einmal geschmolzen werden und benötigen dafür eine unveränderliche Energiemenge. Wird der Verbrauch jedoch über regenerativ hergestellten Strom gedeckt, sind die weiteren Auswirkungen auf das Klima vernachlässigbar.

Wichtiger ist in diesem Zusammenhang eine Abkehr von klassischen Reduktionsverfahren. Erneut kann hierbei die Stahlbranche beispielhafte Erfolge vermelden. Nachdem jahrelang an einer alternativen Route der sogenannten Wasserstoffreduktion geforscht wurde, befindet sich diese derzeit gleich mehrfach im Testbetrieb. Dabei reagiert der Sauerstoff im Eisenoxid mit Wasserstoff. Es entsteht reines Wasser (respektive Wasserdampf) als Abfallprodukt – dieser Dampf ließe sich wiederum in Turbinen zur Stromerzeugung nutzen.

Da sich Wasserstoff, wie erwähnt, ebenfalls allein mit Strom erzeugen lässt, wäre dies eine hervorragende Möglichkeit, wirklich CO2-neutralen Stahl herzustellen. Allerdings gibt es bei allen Erfolgen auch Kritik: Naturgemäß kann diese Umwandlung nur mit einem bedeutenden Ausbau der regenerativen Energieerzeugung und niedrigen Strompreisen einhergehen. Die einzige Alternative wäre eine Abwanderung der Industrien.

Kokerei und Mineralölverarbeitung

Überblick und Zahlen

Mit 10,0 Prozent Anteil an der industriellen Energieverwendung mag die Produktion von Koks und Mineralölerzeugnissen nur auf dem dritten Platz in Deutschland liegen.

Was jedoch den Anteil am CO2-Eintrag anbelangt, so sind beide Industriezweige hochproblematisch: Einerseits basieren sie komplett auf fossilen Energieträgern. Andererseits sind die von ihnen erzeugten Produkte ebenfalls weitgehend fossil.

Besondere Herausforderungen für die Branche

Prinzipiell handelt es sich deshalb bei der Kokerei und Mineralölverarbeitung um eine Doppelbranche auf einem absterbenden Ast. Je mehr die Energieerzeugung regenerativ erfolgt, je mehr darauf aufbauende Branchen und Sektoren auf Strom als Energieträger wechseln, je weniger Bedeutung Kunststoffe und ähnliche Erdölprodukte haben, desto stärker wird diese Branche an Boden verlieren.

Mittel- bis langfristig werden sich deshalb nach Expertensicht nur zwei Nischen dieser Branche zukunftssicher halten können:

- Kunststoffproduktion:

Zahlreiche Kunststoffe fußen auf dem Ethylen und Propylen, das in Erdöl vorhanden ist. Zudem gibt es einige Bereiche, in denen es kein alternatives Material zu diesen Produkten gibt. Namentlich die Elektrobranche, wo die hohe Isolationsfähigkeit von Kunststoffen unverzichtbar ist; ferner viele Sparten, in denen das Thema Hygiene große Bedeutung hat. - Schmierstoffproduktion:

Selbst eine rein mit Strom betriebene Welt wird weiterhin auf Öle, Fette und ähnliche Schmierstoffe sowie ölige Hydraulikflüssigkeiten setzen. Zwar nicht so sehr wie eine, die auf fossilen Energieträgern beruht, aber dennoch genug, um weiterhin eine leistungsfähige Mineralölverarbeitung zu benötigen – selbst synthetische Schmierstoffe basieren auf chemisch umgewandeltem Erdöl. Allerdings wird hier ebenfalls stark geforscht. Etwa an sogenannten biogenen Schmierstoffen oder Materialien, die aufgrund ihrer Oberflächeneigenschaften gar keine zusätzliche Schmierung mehr benötigen.

Projekte und Zukunftsaussichten

Was die Herstellung von Koks anbelangt, so sind die Zukunftsaussichten schlecht. Da zudem die gesamte Welt die Kohlenutzung stark reduzieren will, kann diese Branche sich nicht einmal durch Wechsel in andere Staaten dauerhaft behaupten.

Bei der Mineralölverarbeitung sieht es hingegen besser aus. Einige ihrer wichtigsten Produkte werden selbst in einer zutiefst dekarbonisierten Zukunft noch zwangsläufig benötigt werden. Gerade, weil die Erdölreserven endlich sind, wird deshalb in dieser Branche stark geforscht, damit aus ständig schwindenden Reserven ein Maximum herausgeholt werden kann.

Hier kommt der Mineralölverarbeitung ihre grundsätzliche chemische Expertise zupass. Zwar ist der Wandel fraglos ein Balanceakt (PDF-Doc), aber er kann gemeistert werden.

Glas, Keramik, Steine und Erden

Überblick und Zahlen

8,1 Prozent des gesamten Energieverbrauchs in der deutschen Industrie entfielen 2020 auf dieses sehr breit aufgestellte Teilsegment. So ist Deutschland beispielsweise der größte Glasproduzent Europas.

Die Herstellung von Glas und Keramik, den darauf basierenden Produkten sowie die Weiterverarbeitung von Steinen und Erden hat jedoch aus energetischer Sicht einen Vorteil: Es ist – bis auf wenige Ausnahmen – nur Wärme notwendig.

Besondere Herausforderungen für die Branche

Sehr viele Ausgangsstoffe in dieser Branche sind elektrisch nichtleitend. Dadurch ist es zumindest schwieriger, die zu ihrer Erzeugung und Weiterverarbeitung nötigen Temperaturen über die direkte Nutzung von elektrischem Strom zu erzeugen – die Metallbranche hat es diesbezüglich definitiv einfacher.

Erneut zeigt sich jedoch, welch unsagbar wichtige Zukunftstechnologie die Herstellung von grünem Wasserstoff ist. Denn Wasserstoff ist brennbar – und das sogar sehr effektiv. Verdeutlichen lässt sich das durch den Vergleich von Brennwerten (in Megajoule) pro Kilogramm:

- Wasserstoff: 141,800

- Methan: 55,498

- Erdgas: 36 – 50

- Diesel: 45,4

- Benzin: 42,7 – 44,2

Einfach formuliert: Eine beliebige Gewichtsmenge Wasserstoff liefert einen ähnlichen Brennwert wie die dreifache Menge Erdgas – oder fast vierfache Menge herkömmliches Benzin. Damit lässt sich die zur Herstellung von Glas- und Steinprodukten nötige Hitze CO2-neutral bereitstellen und das zudem ohne Rücksicht auf ständig steigende Gaspreise.

Eine der wenigen promienten Ausnahmen ist die Betonherstellung. Zwar wird hier ebenfalls Verbrennungswärme benötigt, die durch Wasserstoffverbrennung bereitgestellt werden kann. Problematischer ist jedoch die bei der Zementklinkerherstellung ablaufende Reaktion: CaCO3 > CaO + CO2. Sie ist durch die Bedeutung von Beton längst einer der wichtigsten Emittenten von Kohlenstoffdioxid überhaupt geworden. Je nach Berechnungsmethode emittiert jede hergestellte Tonne Zement bis zu 900 Kilogramm CO2.

Projekte und Zukunftsaussichten

2021 war ein wichtiges Jahr für diese Branche. Im März wurde im Rahmen des bundeseigenen „Kopernikus-Projekt P2X“ erstmalig eine Glasschmelzanlage für zwei Monate mit Wasserstoff betrieben.

Zwar genügt es bei dieser Anwendung in den seltensten Fällen, die vorhandene Infrastruktur schlicht von Erdgas auf Wasserstoff umzustellen. Allerdings zeigt der Erfolg des Projekts, was möglich ist – auch jenseits der Glasherstellung und -weiterverarbeitung.

Einzig die Betonproduktion bereitet nach wie vor aus den genannten Gründen Sorgen. Da es sich hierbei jedoch um einen weitgehend unverzichtbaren Baustoff handelt, laufen diesbezüglich ebenfalls starke Forschungsanstrengungen. Bereits eine Befeuerung der Öfen mit Wasserstoff könnte zirka 40 Prozent des CO2-Ausstoßes reduzieren.

Was dann noch bei der Herstellung unvermeidbar durch den Reduktionsprozess anfällt, könnte dereinst als Ausgangsstoff für andere Materialien genutzt werden.

Zusammenfassung und Fazit

Die verschiedenen Branchen der Industrie stellen zusammengenommen einen unverzichtbaren Baustein der deutschen Wirtschaft dar – und sind damit ein wichtiger Schlüssel für Arbeitsplätze einerseits und das Steueraufkommen andererseits.

Das Problem daran: Die meisten Industriezweige verbrauchen nicht aus Nachlässigkeit so viel Energie. Ebenso stoßen sie nicht aus Trägheit so viel CO2 aus. Vielmehr sind Verbräuche und Ausstöße zwangsläufige Folgen des Betriebs als solchem. Eine Industrie, die bei gleicher oder sogar steigender Leistungsfähigkeit deutlich weniger Energie verbraucht als heute, ist deshalb weitgehend illusorisch. Um Metalle oder Gestein zu schmelzen und umzuformen, ist aus physikalischen Gründen eine unveränderliche Energiemenge nötig.

Das bedeutet allerdings nicht, Deutschlands Industrie hätte einen Freibrief, im Gegenteil. Gerade wegen ihrer großen Rolle bei Verbrauch und Ausstoß ist sie ein wichtiger Hebel. Viel weniger Energie verbrauchen kann sie zwar nicht. Wohl aber kann die deutsche Industrie durch die Nutzung regenerativer Energieträger und die Erforschung alternativer Methoden sehr starke Wirkung entfalten – und Herangehensweisen entwickeln, die letztlich jedem Sektor zugutekommen.